Polymer Processing Technology

1. การเตรียมพลาสติกเพื่อการขึ้นรูป

มักเตรียมในรูปของ pellets เพื่อง่ายต่อการขึ้นรูป และ มีการเติมสารเพิ่มประสิทธิภาพ

สารเติมแต่ง (additive)

– ผงสี สารป้องกันยูวี สารช่วยลดไฟฟ้าสถิต

– สารเพิ่มความคงทนต่อยูวีหรือความร้อน

สารเสริมแรง (reinforcements) :เพื่อเพิ่มสมบัติเชิงกล เช่น ใยแก้ว ใยคาร์บอน ผงคาร์บอน

ฟิลเลอร์(fillers) :เพื่อเพิ่มเนื้อสาร ลดต้นทุนการผลิต เช่น ผงไม้ CaCO3

ปริมาณของสารเสริมที่เติม ตั้งแต่ 0.01 – 50% ของพลาสติก

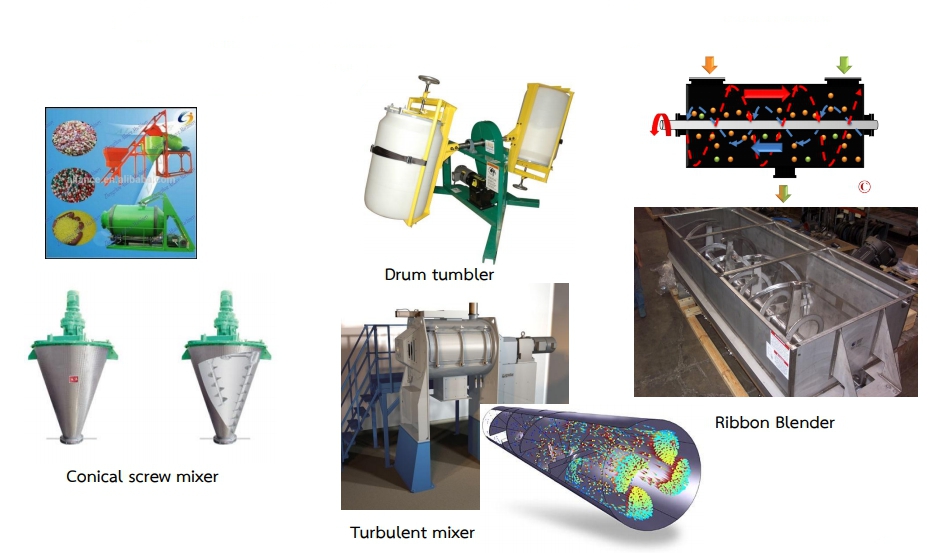

1.1. การผสม (Mixing)

1) ใช้ผสมของแข็งกับของแข็ง หรือ ของแข็งกับของเหลว

2) ใช้เครื่องผสม (Mixer หรือ Blender)

3) วัสดุที่ผสมกระจายตัวและเข้ากันอย่างทั่วถึง แต่ยังคงอนุภาคของสาร แต่ละชนิดอย่างชัดเจน

พลาสติกหลังการผสม จะถูกน าไปขึ้นรูปโดย

1) Extrusion หรือการฉีดเข้าเบ้า

2) การอัดเข้าเบ้า (compression molding

3) การอัดส่ง (transfer molding)

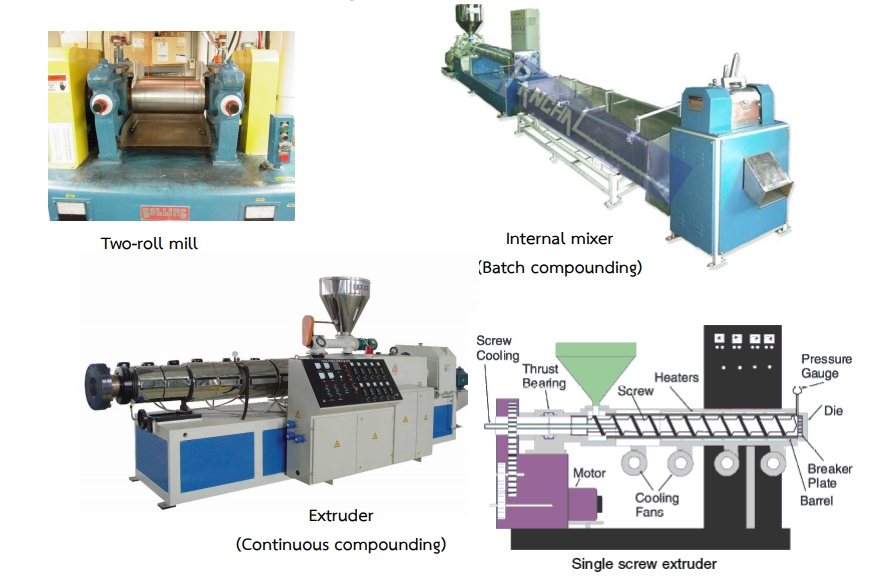

1.2. การคอมปาวด์(Compoonding)

1) ท าให้อนุภาคของวัสดุชนิดต่างๆ กระจายตัวเป็นเนื้อเดียวกัน

2) อาศัยแรงเฉือนในการบดผสม ในขณะที่พลาสติกอยู่ใรสภาวะหลอม

3) วัสดุที่ผสมแล้ว มีการเปลี่ยนแปลงทางกายภาพ

4) ผสมได้ดีกว่าการ mixing

5) Technical terms: intensive mixing, compounding, dispersion, dispersive mixing

6) ในกระบวนการแปรรูปพลาสติก จะใช้การคอมปาวด์เมื่อ

1.2.6.1. ต้องการเติม filler, plasticizer หรือ พอลิเมอร์อื่นๆ ในปริมาณสูง

1.2.6.2. การผสมแบบ mixing ไม่ดีพอ

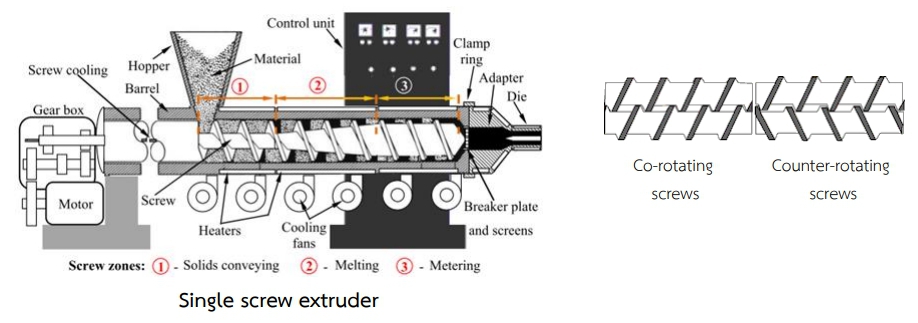

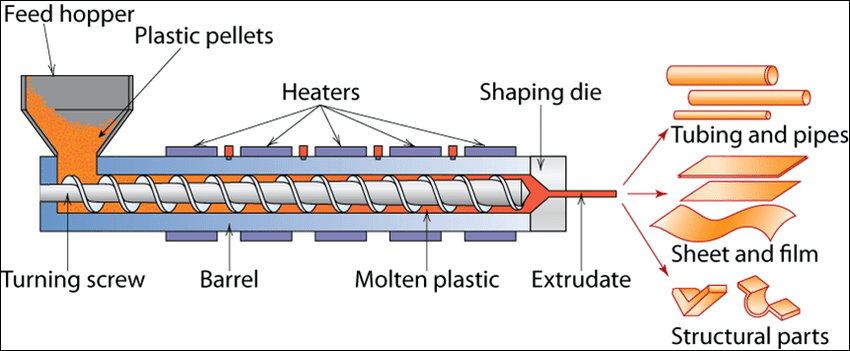

กระบวนการอัดรีด extrusion

เป็นกระบวนการขึ้นรูปสำหรับเทอร์โมพลาสติก โดยเม็ดพลาสติกจะเข้าสู่เครื่องทาง Hopper จากนั้นจะถูก

หลอมภายในเครื่องอัดรีด (extruder) โดยอาศัยทั้งความร้อน แรงเฉือน และความดัน พลาสติกหลอมจะถูกดันออกสู่

แม่พิมพ์ (mould) ที่บริเวณปลายเปิด (Die) เพื่อขึ้นรูปตามต้องการ พลาสติกหลอมที่ออกจากหน้า Die เรียกว่า

extrudate ในบางกระบวนการจะมีการให้ความเย็น (cooling) หลังจากพลาสติกออกจากหน้า Die แล้วเพื่อให้คงรูป

ตามที่ต้องการ

ส่วนประกอบและหลักการทำงานของเครื่องอัดรีด ได้แก่

บาเรล (barrel) เป็นทรงกระบอกกลวงที่วางตัวตามแนวนอน

เกลียว (screw) ภายในบาเรลมีสกรู (screw) ซึ่งจะถูกหมุนด้วยมอเตอร์ที่ปรับความเร็วรอบได้ อาจเป็นสกรู

เดี่ยว (single screw extruder) หรือเกลียวคู่ (twin screw extruder) ครีบกวาดของสกรู (flight) อาจถูก

ออกแบบให้มีความสูงลดลงตามแนวยาวของสกรู อยู่ภายในกระบอกที่มีรัศมีลดลง ทำให้เกิดหน้าที่แตกต่างกัน

ช่วงต้นของสกรูที่มีความสูงของครีบกวาดมากจะทำหน้าที่ลำเลียงวัตถุดิบป้อนเข้าสู่ภายใน และจะถูกคลุกเคล้า

ให้ผสมกันในช่องว่างระหว่างครีบกวาดกับกระบอก เมื่ออาหารล าเลียงมาถึงช่วงที่ระยะครีบกวาดสั้นลงจะถูก

บีบให้เคลื่อนที่อยู่ในที่ว่างลดลง ความดันเพิ่มสูงขึ้น ท าให้เกิดแรงเฉือน (shear force) ระหว่างวัตถุดิบเอง

และระหว่างวัตถุดิบกับพื้นผิวของกระบอกและสกรู เกิดการนวดให้ผสมรวมเป็นเนื้อเดียวกัน และอุณหภูมิจะ

เพิ่มสูงขึ้นจากแรง และความดันที่เพิ่มมากขึ้น

ได (die)

ใบมีดตัด (face cutter)

กลุ่มกระบวนการอัดรีดขึ้นรูป (Extrusion) ประกอบด้วยกระบวนการต่างๆ ซึ่งแต่ละกระบวนการแตกต่างกันที่

รูปร่างของวัสดุสุดท้ายที่ต้องการในการนำไปใช้ประโยชน์ดังต่อไปนี้

1.1 Blown Film Extrusion ประเภทผลิตภัณฑ์ ถุงพลาสติก

1.2 Film Extrusion ประเภทผลิตภัณฑ์ แผ่นฟิล์มบาง

1.3 Sheet Extrusion ประเภทผลิตภัณฑ์ เสื่อน้ำมัน, หนังเทียม

1.4 Pipe/tube Extrusion ประเภทผลิตภัณฑ์ ท่อ PVC, ท่อน้ำ

1.5 Profile Extrusion ประเภทผลิตภัณฑ์ รางสายไฟ, ขอบหน้าต่าง

1.6 Tape Yarn /Filament Extrusion ประเภทผลิตภัณฑ์ กระสอบพลาสติก*

*Tape Yarn เป็นการผลิตแบบผสม คือ การท าเส้นเทปนั้นเป็นการ Extrusion แต่หลังจากได้เส้นเทปแล้วต้อง

นำไปผ่านการทอ, การตัด และการเย็บ จึงจะออกมาเป็นกระสอบพลาสติก

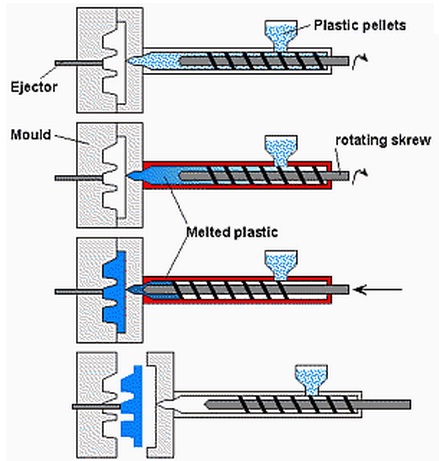

กระบวนการฉีดขึ้นรูป (Injection molding)

เป็นวิธีการขึ้นรูปผลิตภัณฑ์โดยการฉีดพลาสติกที่ก าลังหลอมเหลวเข้าสู่แบบพิมพ์ด้วยความดันสูง เครื่องจักรที่ใช้ในการ

นี้มีขนาดค่อนข้างใหญ่ เป็นที่นิยมแพร่หลาย มีส่วนประกอบส าคัญคือ

1. ฮอปเปอร์ (Hopper) อุปกรณ์ส่วนนี้มีลักษณะเป็นกรวยขนาดใหญ่ เป็นส่วนที่ใช้บรรจุเม็ดพลาสติกและสารเติมแต่ง

เพื่อป้อนเข้าเครื่องฉีดพลาสติก

2. กระบอกฉีดและสกรู (Injector and screw) เป็นส่วนส าคัญของเครื่องฉีดพลาสติก ท าหน้าที่หลอมเหลวพลาสติก

และสร้างแรงดัน เพื่อฉีดพลาสติกหลอมเหลวเข้าสู่แม่พิมพ์ ประกอบด้วยกระบอกตรึงติดอยู่กับที่ ส่วนต้นของกระบอก

เป็นที่ติดตั้งฮอปเปอร์ ตรงส่วนกลาง และส่วนปลายของกระบอก มีเครื่องให้ความร้อนที่สามารถควบคุมอุณหภูมิให้คงที่

ได้ ปลายของกระบอก จะต่อเข้ากับหัวฉีด ภายในของกระบอกนี้ เป็นสกรูที่มีความยาวสั้นกว่ากระบอกเล็กน้อย มี

ลักษณะเป็นเกลียวหยาบหมุนป้อนส่วนผสมของพลาสติก ให้เคลื่อนที่เข้าสู่กระบอก สามารถเคลื่อนถอยหลังและดัน

กลับ เพื่อเพิ่มแรงดันให้พลาสติกหลอมเหลวไหลเข้าสู่แม่พิมพ์

ส่วนของกระบอกฉีด และ สกรูฉีดพลาสติก

3. หัวฉีด (nozzle) เป็นส่วนต่อปลายกระบอกฉีดพลาสติก เข้ากับช่องทางไหลของพลาสติกในแม่พิมพ์ หัวฉีดมีรูขนาด

เล็ก เพื่อให้พลาสติกหลอมเหลว ไหลผ่านเข้าสู่ช่องว่างในแม่พิมพ์ ด้วยความรวดเร็ว

4. มอเตอร์ขับสกรู (Drived motor) มอเตอร์ขับสกรู อาจเป็นมอเตอร์ไฟฟ้าหรือมอเตอร์ไฮดรอลิก ส าหรับหมุนสกรู

และขับดันสกรู เพื่อฉีดพลาสติกที่ก าลังหลอมเข้าสู่ช่องว่างในแม่พิมพ์

5. แม่พิมพ์ (mold) เป็นอุปกรณ์ที่มีลักษณะเป็นช่องว่าง ที่มีรูปร่างตามผลิตภัณฑ์ที่ต้องการผลิต แม่พิมพ์ โดยทั่วไป

มักออกแบบให้มี 2 ชิ้น เพื่อให้สะดวกต่อการถอดผลิตภัณฑ์ออกจากแม่พิมพ์ นอกจากนี้ ต้องมีช่องทางไหลของ

พลาสติกหลอมเหลวต่อจากหัวฉีด เข้าสู่ช่องว่างในแม่พิมพ์เรียกว่า สปรู (sprue)

6. ตัวหนีบยึดแม่พิมพ์ (Hydraulic clamp unit) ตัวหนีบยึดแม่พิมพ์ซึ่งมักเรียกกันว่า แคล้ม เป็นกลไก ส าหรับเปิด

และปิดฝาแม่พิมพ์ ขับเคลื่อนด้วยก าลังไฮดรอลิก อุปกรณ์ส่วนนี้ยังรวมทั้งอุปกรณ์ท าความร้อนเพื่ออุ่นแม่พิมพ์ก่อนฉีด

และอุปกรณ์ท าความเย็นเพื่อลดอุณหภูมิแม่พิมพ์ ท าให้ผลิตภัณฑ์แข็งตัวก่อนถอดออกจากแม่พิมพ์

7. ชุดควบคุมกลาง (Central control) เป็นชุดควบคุมเครื่องจักรรวมทุกส่วน ได้แก่ อุปกรณ์จ่ายกระแสไฟฟ้า

อุปกรณ์วัดและควบคุมอุณหภูมิ อุปกรณ์ควบคุมความดัน และอุปกรณ์ตั้งเวลา

กระบวนการขึ้นรูปโดยการอัดขึ้นรูป (compression molding)

กระบวนการขึ้นรูปโดยการอัดขึ้นรูปที่นิยมใช้กับใช้พลาสติกชนิดเทอร์โมเซตติ้ง เช่น เมลามีน (melamine)

และใช้ในการผลิตชิ้นงานที่ไม่มีความซับซ้อนมากนัก โดยจะน าวัตถุดิบใส่ลงในแม่พิมพ์แล้ว ท าการปิดแม่พิมพ์โดยใช้

ความดันสูงพร้อมกับให้ความร้อนเพื่อให้พลาสติกเกิดการหลอมเหลวและแพร่ตัวไปตามช่องว่างของแม่พิมพ์ เมื่อ

พลาสติกแข็งตัวจึงปลดชิ้นงานออกจากแม่พิมพ์ ซึ่งข้อเสียของกระบวนการนี้ คือ ผลิตชิ้นงานได้เป็นจ านวนน้อย และใช้

เวลาในการผลิตนาน

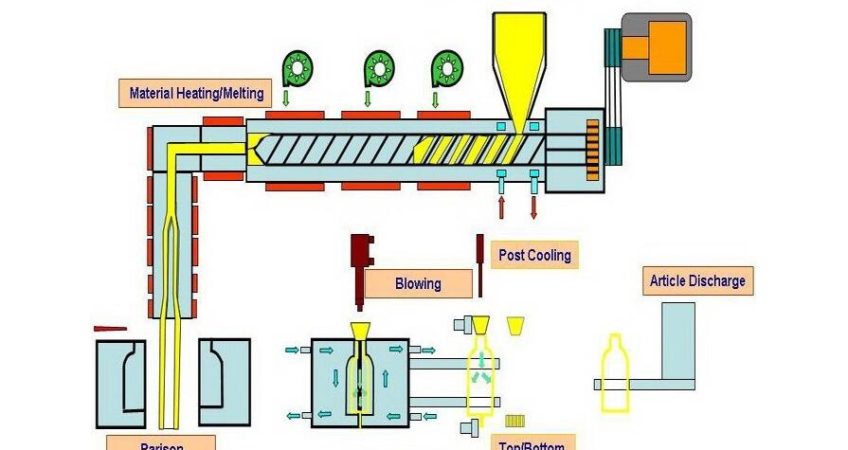

กระบวนการเป่าขึ้นรูป (Blow Molding)

กระบวนการเป่าที่ใช้ในอุตสาหกรรม มี 2 วิธี คือ

1. การเอกซ์ทรูดเป่าขึ้นรูป (Extrusion Blow Molding) เป็นเทคนิคที่ท าการเอกซ์ทรูดพลาสติกหลอมเป็น

ท่อกลวง (parison) แล้วเป่าด้วยลมให้ท่อเกิดการพองตัวภายในเบ้า ซึ่งนับเป็นวิธีการแบบ การเป่าโดยตรง (direct

metheod) วิธีนี้เป็นวิธีที่ใช้ผลิตภัณฑ์จากการเป่ามากที่สุด

เทคนิคการเอกซ์ทรูดเป่าเป็นการผลิตแบบขั้นตอนเดียว (one-station process) ซึ่งเป็นการใช้เครื่องเอกซ์

ทรูด ที่เดินเครื่องและหยุดเป็น จังหวะการเป่า (intermittentrunning extruder) กล่าวคือ มีการหมุนและหยุดของสก

รูเป็นช่วงๆ คล้ายกับกรณีกับเครื่องเอกซ์ทรูดที่ใช้เป็นชุดหลอมในเครื่องฉีดพลาสติก ลักษณของเครื่องเอกซ์ทรูดที่

เดินเครื่องในลักษณะดังกล่าว

การเป่าโดยวิธีนี้ เริ่มต้นโดยการเอกซ์ทรูดพาริสันออกมา โดยให้ต าแหน่งวางอยู่ใจกลางของเบ้าทั้งสองซีก และ

ต้องเอกซ์ทรูดพาริสันให้ยาวกว่าส่วนล่างของเบ้าเล็กน้อย หลังจากนั้นปิดเบ้า แล้วใช้ใบมีดตัดพาริสันในต าแหน่งเหนือ

ส่วนบนของเบ้าเล็กน้อย แล้วเป่าลมเข้าไปในแกนกลางของพาริสัน โดยใช้ความดันลมประมาณ 8 บาร์ ( 180 ปอนด์ต่อ

ตารางนิ้ว) ท าให้พลาสติกพองตัวกระทบเบ้าเย็น ซึ่งนิยมใช้น้ าเย็นที่มีช่วงอุณหภูมิระหว่าง 5 ถึง 15 องศา ไหล

หมุนเวียนในเบ้าตัวหล่อเย็นท าให้ได้ผลิตภัณฑ์ตามรูปร่างของเบ้า หลังจากชิ้นงานแข็งตัวดีแล้ว ถอดชิ้นงานออกจากเบ้า

และเริ่ม cycle ของการผลิตใหม่

2. การฉีดเป่าขึ้นรูป (Injection Blow Molding) การฉีดเป่าเป็นวิธีแปรรูปพลาสติกที่ใช้พลาสติกที่ใช้

เทคนิคการฉีดและการเป่าร่วมกัน เป็นวิธีที่ใหม่ที่สุดของเทคโนโลยีการเป่าพลาสติก เครื่องฉีดเป่าประกอบด้วยชุดฉีด

และหลอมพลาสติก และชุดขึ้นรูป ชุดหลอมพลาสติก เหมือนเทคนิคการฉีด (injection molding) ดังนั้นสามารถสรุป

ขั้นตอนการฉีดเป่าได้ 3 ขั้นตอนหลักดังต่อไปนี้

ขั้นตอนที่ 1 เตรียมชิ้นงานก่อนขึ้นรูป โดยใช้เครื่องฉีดพลาสติกขึ้นรูปพาริสันบนตัวรองรับหรือแกนที่เป็นโลหะ

แล้วหมุนพลาสติกหลอมที่ติดอยู่บนแกนซึ่งเรียกว่าเป็น ฟรีฟอร์ม (perform) ไปท าการเป่าในขั้นตอนที่ 2

ขั้นตอนที่ 2 ปิดเบ้าหลังจากรับชิ้นงานจากขั้นตอนที่ 1 แล้วเป่าลมเข้าเพื่อให้พาริสันพองตัวและมีรูปร่างเต็ม

ตามเบ้าต่อมาชิ้นงานจะเย็นลง เนื่องจากการหล่อเย็นด้วยระบบน้ าหมุนเวียน

ขั้นตอนที่ 3 เคลื่อนย้ายชิ้นงานไปยังชุดถอดชิ้นงาน เพื่อถอดชิ้นงานออกจากตัวรองรับ

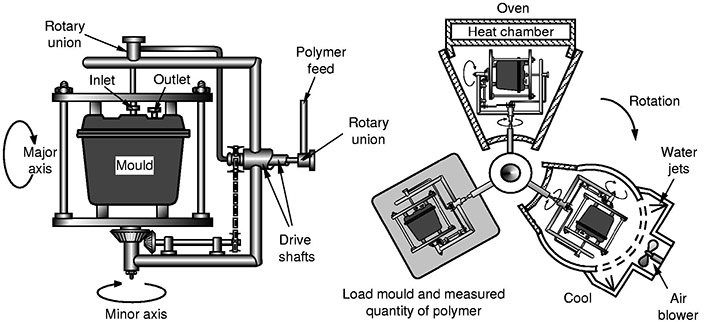

กระบวนการขึ้นรูปแบบ Rotational Molding

การขึ้นรูปผลิตภัณฑ์พลาสติกโดยวิธีหมุน เหมาะส าหรับผลิตชิ้นงานภายในกลวงขนาดใหญ่ ซึ่งจะได้ชิ้นงานที่ไม่

มีความเค้น ผิวงานเรียบร้อย ระยะเวลาการผลิตต่ า และมีความหนาสม่ าเสมอ หลักการท างานของการขึ้นรูปแบบนี้

ประกอบด้วยขั้นตอนหลัก 4 ขั้นตอน ดังนี้ดังรูป

1. การใส่วัตถุดิบ (loading) วัตถุดิบที่ใช้ส่วนใหญ่เป็นพลาสติกพวกเทอร์โมพลาสติก อาจจะมีลักษณะเป็นของเหลว

หรือ เป็นผงก็ได้ น ามาใส่เข้าไปในแม่พิมพ์กลวงหลังจากนั้นปิดฝาประกบแม่พิมพ์

2. การขึ้นรูปหรือการหลอมละลาย (molding หรือ curing) ย้ายแม่พิมพ์เข้าไปยังห้องร้อน เพื่อน าไปหมุนสองแกน

พร้อมทั้งให้ความร้อนเพื่อให้พลาสติกเหลว และไหลเกลี่ยไปตามผิวภายในของแม่พิมพ์จนทั่วถึง ด้วยแรงโน้มถ่วง (ไม่ใช่

แรงเหวี่ยง)

3. การท าให้เย็น (cooling) ย้ายไปยังห้องเย็นโดยอาจจะใช้อากาศเย็น หรือน้ าเย็นพ่นใส่แม่พิมพ์ แต่แม่พิมพ์จะต้อง

ยังคงหมุนอยู่ เพื่อลดการหดตัวของชิ้นงานขณะท าการหล่อเย็น

4. การน าเอาชิ้นงานออก (unloading) จากนั้นเมื่อชิ้นงานแข็งตัวและคงรูปแล้ว ก็สามารถเปิดแม่พิมพ์ออก เพื่อน า

ชิ้นงานออกได้

กระบวนการขึ้นรูปแบบ Thermoforming

การแปรรูปพลาสติกโดยเทคนิคเทอร์โมฟอร์มมีหลายเทคนิค แต่ทุกเทคนิคมีหลักการพื้นฐาน คือ การทำให้พลาสติกอ่อนตัวที่อุณหภูมิที่เหมาะสม แล้วทำการดึงแผ่นพลาสติกให้ยืด (stretching) ตามด้วยการขึ้นรูป (forming) โดยการใช้แรงดันลม แรงดันสุญญากาศแรงดึงเชิงกล หรือใช้แรงทั้งสามชนิดนี้ร่วมกัน แรงดันลมที่ใช้จะอยู่ในช่วง 1 ถึง 800 ปอนด์ ต่อตารางนิ้ว ส่วนแรงดันสุญญากาศ อยู่ในช่วง 20 ถึง 27 นิ้วของปรอท ระดับของแรงดันลมและแรงดันสุญญากาศที่ใช้ ขึ้นอยู่กับชนิดของเทคนิคเทอร์โมฟอร์ม คุณภาพและรายละเอียดของชิ้นงานที่ผลิต ส่วนแรงดึงเชิงกล มักจะได้จากการดันเบ้าเข้าหาแผ่นพลาสติก เทคนิคเทอร์โมฟอร์มชนิดต่างๆ ที่ใช้กันโดยทั่วไป สรุปได้ดังนี้

1. เทคนิคการขึ้นรูปโดยใช้แรงดันสุญญากาศโดยตรง (Straight Vacuum Forming)

เป็นเทคนิคเทอร์โมฟอร์มที่ง่ายที่สุด ใช้กับการแปรรูปที่ใช้ เบ้าตัวผู้ (male mold) และ เบ้าตัวเมีย (female mold) และ ตัวจับแบบเฟรมคู่ (double clamping flame) สามารถสรุปขั้นตอนของการขึ้นรูปโดยการใช้แรงดันสุญญากาศโดยตรงได้ 4 ขั้นตอนดังนี้>

ขั้นตอนที่ 1 จับยึดแผ่นพลาสติก โดยใช้เฟรมจับ (clamping flame)

ขั้นตอนที่ 2 ให้ความร้อน (heating) และวางตำแหน่ง (positioning) ทำโดยการให้ความร้อน จนแผ่นพลาสติกอ่อนตัว ซึ่งในเครื่องเทอร์โมฟอร์มบางแบบทำการให้ความร้อนแก่แผ่นพลาสติกซึ่งวางอยู่ด้านของเบ้า

ขั้นตอนที่ 3 การขึ้นรูป (forming) ทำโดยการใช้แรงดันสุญญากาศ (vacuum) ดึงให้แผ่นพลาสติกที่อ่อนตัว ยืดตัวประกบเบ้า

ขั้นตอนที่ 4 ถอดชิ้นงานออกจากเบ้า

เทคนิคนี้นิยมใช้ในการแปรรูปพลาสติก ที่มีความแข็งสูง แต่มีข้อเสีย คือชิ้นงานที่ได้มีความหนาไม่สม่ำเสมอ กล่าวคือ มีส่วนก้นหนา และมีส่วนมุม (corners) บาง ลักษณะการยืดตัวของพลาสติก ในขณะที่ถูกดึงโดยแรงดันสุญญากาศ แสดงดังรูป

2. เทคนิคการขึ้นรูปโดยใช้แรงดันสุญญากาศ แล้วอัดสวนด้วยแรงลม (Vacuum Snap-Back Forming)

เทคนิคนี้ทำโดยการดึงให้แผ่นพลาสติกที่อ่อนตัวให้ยืดออก ด้วยแรงดันสุญญากาศก่อน โดยให้ลูกโป่งขยายตัวลงในห้อง (chamber) ซึ่งอาจจะมีลักษณะเป็นครึ่งทรงกลม หรือรูปทรงเหลี่ยม โดยมีการคำนาณระยะความลึกของการดึงไว้ล่วงหน้าแล้ว เมื่อดูดให้แผ่นพลาสติกพองตัวเปลี่ยนเป็นลูกโป่ง (bubble) ที่มีขนาดและรูปทรงตามที่ต้องการแล้ว เลื่อนเบ้าตัวผู้ลงมาประกบส่วนบนของห้อง การประกบต้องให้สนิท กล่าวคือไม่ให้อากาศไหลเข้าหรือออกจากห้องได้ หลังจากนั้นค่อยๆ หยุดแรงดันสุญญากาศ แล้วใช้แรงดันลมอัดสวนทาง ทำให้ลูกโป่งพลิกตัวกลับ ไปประกบเบ้าซึ่งอยู่ด้านบนของห้อง การเป่าลมสวนทางในลักษณะนี้เรียกว่าการอัดสวนทาง (snap back)

3. เทคนิคการขึ้นรูปโดยใช้เบ้าดันแผ่นพลาสติกก่อนแล้วใช้แรงดันสุญญากาศ (Vacuum Drape Forming)

เนื่องจากกรผลิตชิ้นงานที่มีรูปทรงที่มีความลึก ไม่สามารถทำได้อย่างมีประสิทธิภาพ โดยการใช้เทคนิคการขึ้นรูปโดยใช้ แรงดันสุญญากาศโดยตรง (straight vacuum forming) เนื่องจากจะต้องมีการดึงแผ่นพลาสติกให้มี การยืดตัวสูง (deep draw) ก่อนที่จะทำการขึ้นรูป ในปัจจุบันนิยมใช้เทคนิคใหม่ โดยใช้เบ้าดันพลาสติกแผ่นให้เกิด การยืดตัวก่อน (pre-stretching) แล้วจึงใช้แรงดันสุญญากาศ ในการขึ้นรูปขั้นสุดท้าย เทคนิคนี้เป็นเทคนิคที่ง่ายกระบวนการแปรรูปเริ่มจากการให้ความร้อนแก่แผ่นพลาสติก แล้วเคลื่อนเบ้าขึ้นเพื่อเบ้าดันแผ่นพลาสติกให้ยืดตัวออกก่อน หลังจากนั้นจึงใช้แรงดันสุญญากาศ เพื่อดูดแผ่นพลาสติกให้ประกบแนบสนิทกับเบ้า แล้วถอดตัวอย่างโดยใช้ลมเป่าสวนทาง เพื่อให้ชิ้นงานหลุดออกจากเบ้า

ผลิตภํณฑ์จากการแปรรูปด้วยเทอร์โมฟอร์ม

เป็นผลิตภํณฑ์พวกภาชนะชนิดบาง เช่น ถ้วยกาแฟ ถ้วยบรรจุโยเกิต กล่องบรรจุอาหารชนิดต่างๆ ที่นิยมใช้ในร้านอาหารฟาสฟู้ด เป็นต้น